一、原理与计算

磁致伸缩位移传感器用非接触技术监控活动磁铁。由于磁铁和传感器并无直接接触,因此传感器即使在恶劣的工业环境下,例如易受油渍、溶液、尘埃或其它的污染,也能正常的工作。此外还能承受高温、高压、高振荡的环境,适用于多种不同的自动化环境,例如机械控制、木材加工和液体容积测量等。

1、工作原理

磁致伸缩意指一些金属(例如铁或镍),在磁场作用下具有伸缩能力。磁致伸缩的效果是非常细微的,通常镍铁合金是30ppm,不过科学界已设计出更新的物质,可将磁致伸缩的效果提升至1500ppm以上。

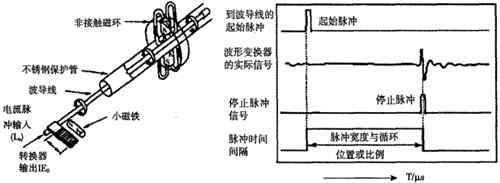

图1显示一个基本的敏感元件利用磁致伸缩波导管来测量移动磁铁的位置。它是利用两个不同磁场相交产生一个应变脉冲信号,然后计算这个脉冲信号被探测所需时间,便能换算出准确的位置。

这两个磁场一个来自传感器外面的活动磁环,另一个则来自传感器内波导管的电流脉冲,而这个电流脉冲是由传感器的固有电子部件——脉冲发生器产生的。脉冲发生器发出的脉冲电流经过波导管到达磁环形成的磁场处,当两个磁场相交时,由于电磁感应波导管会发生扭转,其信号以声速沿波导管返回电子部件的感应线圈。用信号处理电路计算信号发出和返回之间的时间差再乘以固定速度即可求出测量距离。因为这个过程是连续不断的,所以每当活动磁铁被移动时,新的位置很快就会被检测出来。

由于传感元件都是非接触的,所以就算感测过程是不断重复的,也不会对传感器构成任何磨损。

2、位置计算

将所测量的时差乘以传感器传送速度的系数或者用时差除以传送速度的倒数(或称为倾斜度),就可求出位置。比方说,若时差为130.500μs,而传感器的倾斜度为0.35433μs/mm,则位置应为:

位置(mm)=时差(us)/倾斜度(us/mm)-零点位置(mm)=130.500/0.35433-114.3=254mm

(114.3mm为零区与死区之和)

3、更新时间及频率响应

传感器的更新频率对伺眼控制机械来说是非常重要的。由于磁环距离传感器的电子零件越远,音波所需行走时间越长,所以传感器的更新时间与距离成正比。

传感器最长更新时间可用下式作粗略计算:

更新时间=(位置十零点位置)×倾斜度

例如:一根508mm长的传感器,其更新时间及等价频率响应分别为:

更新时间=(508+114.3)×0.35433=220μs

响应频率=1/220*10-6=454HZ

二、性能与接口

1、传感器的精度及性能

磁致伸缩位移传感器的精度高,其重复性和分辨率最高可达2μm,而非线性误差最高0.02%FS,其迟滞误差小于4μm。

(1)多重测量由于电子部件可探测由同一时间脉冲所产生的连续磁波,所以在同一传感器上可装配多个活动磁铁。这样可省去额外的传感器,降低成本。

(2)内在安全性由于传感器所需电量非常低,它在易爆环境中可释放的能量有限且低于燃烧点很多,故称之为内在安全或本身安全(须加上认可安全栅以符合标准)。这种性能特别适合石化行业使用。

2、接口、显示及电控部分

过去在考虑传感器接口时,一般方法是使传感器头部电路尽可能处理更多资料,以减少外部电路的配置。但最新的传感器电路都配备了微处理器处理更大量的数据和运算。另外,不同形式的电子转换电路也可供选择,包括现场总线及CAN总线等。

(1)模拟输出

模拟输出虽然是比较传统的设计,但由于安装方便,所以这类传感器更容易安装于新旧设备上。另外,由于模拟输出方式输出的是标准工业信号,可以很方便与目前的控制仪表接口。

(2)数字接口

如果需要低噪音及高精度的话,数字接口应该是传感器的最佳选择。

第一种是数字开始/停止方式即RS422信号。传感器由外置控制器提供激励信号,其周期与活动磁铁位置成正比。

第二种为脉冲调制PWM,调制后的脉宽与磁铁位置成正比。

至于串行数据传输方面,可将位置或水平信息由一般双线系统如RS485、SSI或CAN总线等传送。

三、应用范例

随着我国重油催化裂化技术的不断发展,再生温度和压力不断提高以及大比重超稳分子筛催化剂的应用,对配套滑阀和塞阀的耐高温、耐磨损以及执行机构的整体性能都提出了更高的要求。

为了满足我国重油轻质化技术的需求,电液执行机构虽可以替代原来的气动执行机构,但作为电液执行机构闭环控制中的一个重要环节,位移传感器的精度、性能等对整台设备都有很大影响;同时石化行业有高温高压、易燃易爆等特点,所以传感器必须具有高可靠性。而磁致伸缩位移传感器由于其非接触式的工作原理,因此磨损小,寿命长,且适应于恶劣环境。采用磁致伸缩位移传感器后,可将该传感器设计在油缸的后盖端,传感器的磁环可以设计在油缸活塞上,随活塞运动,保护管固定在油缸上,整个传感器可以封装在油缸内,避免了现场高温蒸汽(含氯离子)的浸蚀。同时也减小了环境温度对传感器的温度梯度的影响。经使用证明,线性度由原0.2~0.3级提高到0.05~0.1级。

另外,由于磁致伸缩位移传感器的接口能力极强,它既可以与目前的伺服放大器配套使用,也适合于产品的升级换代,如计算机控制等。

微信扫一扫

微信扫一扫