0、引言

磁致伸缩位移传感器利用材料的磁致伸缩效应对位移进行非接触式绝对测量,它具有测量精度高、抗干扰能力强等优点,而且永远不需要定期重标或担心断电后归零的问题。近年来,国外磁致伸缩位移传感器性能有很大的提高,德国Balluff的SSI微脉冲传感器最大非线性为±30μm、美国MTS的R系列位移传感器的非线性度小于满量程的±0.01%。国内某些科研单位和企业对该类传感器的研制也正在进行积极的探索[1],并取得了一定的进展。但目前国内外磁致伸缩位移传感器的电路系统比较复杂,工艺要求高,实现难度较大。为了在保证传感器性能的前提下显著降低电路成本,本文提出以TI的超低功耗微处理器MSP430为核心的磁致伸缩位移传感器电路方案,简洁高效,而且传感器的信号更易控制和处理。

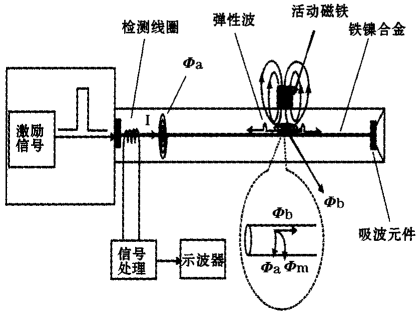

磁致伸缩位移传感器基本原理如上图所示。首先传感器电路对磁致伸缩波导丝施加一瞬时电流激励脉冲,当电流沿波导丝传播时,伴随产生一个围绕波导丝的环形磁场,同时传感器的永久磁铁组件会产生一个平行于波导丝的磁场,根据磁致伸缩效应,在两磁场相遇处会产生机械扭转波,并以固定速度分别向波导丝两端传播。在波导丝的远端通过阻尼器衰减扭转波,以保证其不会在波导丝上反射;近端利用感应线圈拾取扭转波信号,传感器电路对其进行处理产生感应脉冲。由于电流在波导丝上近似光速传播,而扭转波传播速度一定,所以通过测量施加瞬时电流激励脉冲和接收到感应脉冲之间的时间间隔,便可精确地计算出永久磁铁的位置,实现绝对位移的测量。

1、传感器电路系统设计

提出的磁致伸缩位移传感器的电路结构如下图所示,MSP430的定时器模块产生占空比和周期可调的控制脉冲S₁,经过功率放大后驱动波导丝;感应线圈接收到磁致伸缩效应产生的微弱回波信号S₂,经过处理后得到感应脉冲S₃;时间测量电路中先将控制脉冲S₁和感应脉冲S₃整合成与扭转波在波导丝中传播时间成正比的PWM信号,再通过计数法测量出PWM信号的宽度,即可得到相应位移值。所设计的传感器输出信号为0~10V模拟电压。

1.1脉冲功率放大电路

根据磁致伸缩效应,对施加于波导丝的瞬时电流激励脉冲有严格要求。首先,为了形成较强的环形磁场,电流脉冲应具有足够的强度,考虑到波导丝的低阻值负载特性,应对控制脉冲进行功率放大,提高其驱动能力;其次,为了获得质量较好的感应信号,电流脉冲的宽度应维持在微米级;另外,电流脉冲的上升时间和下降时间应尽可能短;还应结合传感器的量程和扭转机械波的传播速度,选择合适的电流脉冲周期,使其大于扭转机械波在波导丝中的最长传播时间,考虑到传感器的刷新率,电流脉冲的周期也不宜太长。

本文利用MSP430定时器的捕获比较模块产生一周期为1ms、脉冲宽度为5μs的控制脉冲,其上升时间和下降时间均为200ns左右,满足基本要求。由于微控制器输出信号驱动能力较弱,必须对其进行功率放大。考虑到激励脉冲的幅值要求,本文分别选用增强型MOS管FQPF4N20和推挽式驱动芯片L293进行试验,对控制脉冲进行功率放大,均取得了理想效果:得到一幅值为12V的脉冲电压信号,将其加载到500mm长的波导丝(阻值为5Ω左右)两端,波导丝中传播的瞬时脉冲电流强度超过2A,满足了上述激励脉冲的要求。

1.2信号放大与整形电路

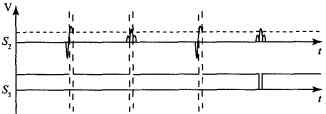

感应线圈检测到的扭转波信号是mV级的微弱信号,而且还有杂波干扰,必须进行滤波、放大等处理。为了后续电路能够进一步对其处理,还应将放大后的信号通过电平比较后得到感应脉冲。下图所示为传感器信号放大与整形电路的信号示意图。图中传感器感应信号S₂每周期有两个信号波形,前一个信号是感应到的激励脉冲,另一个信号是感应到的磁致伸缩扭转波信号。

考虑到需要对微弱信号进行高倍的放大且噪声为共模信号,本文选用低噪声的差动放大器对信号进行处理,它不仅能提供足够的放大倍数、高共模抑制比,而且可以有效抑制零点漂移。再通过二阶带阻有源滤波器对信号进行滤波,得到如图3中S₂所示幅值较大的感应信号。将该信号通过电平比较器得到图3中S₃所示的感应脉冲信号,这样不仅消除了模拟信号上小幅值杂波的影响,而且方便后续数字电路对信号进一步处理。

1.3高精度时间测量电路

由于传感器通过检测控制脉冲的产生和接收到感应脉冲的时间间隔来确定位移,所以高精度的时间测量是传感器高准确度的重要保证。下图所示为磁致伸缩位移传感器高精度时间测量电路的结构图与信号时序图。

观察图(b)可以发现,线圈感应到的控制脉冲S₃相对于控制脉冲S₁已经有了一定延时。为了消除其对时间测量的影响,将S₁先通过单稳态触发器,使逻辑低电平适当的延时,得到如图(b)中S₄所示延时脉冲。再S₄和感应脉冲S₈通过RS触发器,得到一PWM信号S₅,其宽度即为控制脉冲S₁和感应脉冲S3的时间间隔,且随传感器磁铁组件位置变化而变化。将PWM信号S₅作为闸门信号控制对高频脉冲进行计数,即可精确测量出时间间隔]。

由于MSP430工作频率仅有12MHz,无法满足高精度时间测量的需要,本文设计了图(a)所示的两级计数器时间测量电路。先用十六进制高速计数器74F161(低位计数器)对高频脉冲计数,再利用单片机内部计数器TB1(高位计数器)对低位计数器的进位信号计数,即可实现对最高达130MHz(受74F161最高计数频率限制)的基准脉冲进行计数。

假设基准脉冲频率为f,低位计数器和高位计数器对某PWM信号的计数值分别为N₁和N₂,若扭转机械波的传播速度为V,则该时间间隔对应的绝对位移为

S = V(N 4-16X N2)× 1/f(1)

本设计中高频基准脉冲频率为100MHz,传感器理论分辨率为△=V/f=28um。

1.4模拟信号输出电路

为方便地用于工业场合,传感器应具有标准的信号接口。本文选择0~10V模拟电压作为输出信号。为此,可将MSP430中表示时间间隔的计数值转换成模拟信号。考虑到传感器的分辨率,选用16位DAC配合精密放大器,将数字信号转换成0~10V的模拟电压信号。

2、电路测试与分析

为验证传感器的性能,对所设计的电路进行测试。传感器使用的波导丝长度500mm(由于实验装置限制及传感器固有死区,传感器的量程标定为330mm)。

2.1电路信号测试

图(a)所示为MSP430微处理器产生的控制脉冲,脉宽5μs,周期为1ms,经过功率放大后可以满足激励脉冲的要求,使磁致伸缩效应得以产生。

图(b)中上图为传感器感应信号波形,它是对感应信号进行放大和滤波所得,图中前两个信号分别为感应到的激励信号和扭转波信号,具有较大幅值和质量较好的波形。第三个信号是扭转波信号经过传感器末端反射而形成的,说明传感器组件的阻尼器效果不理想,没有将扭转波信号完全吸收,但由于其幅值较小,不影响信号的后续处理。图(b)中下图为用于高精度时间测量的PWM信号,该脉冲的宽度随传感器永久磁铁组件位置的变化而改变。

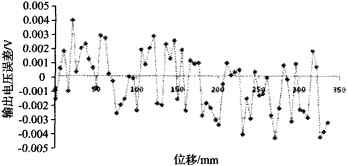

2.2传感器精度测试

采用球栅尺对传感器进行标定,球栅分辨率为0.005mm。在传感器量程范围内,移动磁铁组件,每隔5cm记录一组数据。下图为在量程范围内传感器的输出模拟电压信号的误差曲线,可见,输出最大非线性误差约为0.0045V,相对误差为±0.045%。

在同一工作条件下,将传感器磁铁组件按同一方向在全量程范围内连续移动多次,记录磁铁位置及相应输出电压值。重复性误差公式为

eR=±3*aσmax/yFs*100%(2)

式中:a为置信系数,a=2时,置信概率为95.4%,a=3时,置信概率为99.73%;σmax为各校准点正行程与反行程输出值的标准偏差中的最大值;yFs为满量程值。

根据实验数据计算得σmax=0.00399.置信系数a取3.则eR=±3*0.0039/10*100%=±0.12%,传感器的重复性良好。

此外,还对传感器的非线性、迟滞、电磁干扰等进行了测试,基本满足设计要求。

3、结论

提出的以MSP430微控制器为核心的磁致伸缩位移传感器电路方案,主要模块包括脉冲功率放大电路、信号放大与整形电路、高精度时间测量电路、模拟信号输出电路等,结构简明,设计成本较低。经实际电路调试,作用于(磁致伸缩波导丝的激励脉冲效果理想,线圈感应到的回波信号经过差动放大和滤波处理后信噪比较高,波形良好,时间测量电路的精度较高,输出信号表明传感器整体性能良好,基本能够满足设计要求。使得基于磁致伸缩原理的位移传感器的产品化成为可能。

微信扫一扫

微信扫一扫